English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Jaká jsou zařízení na úpravu odpadních plynů styrenu?

2023-12-20

Jaká jsou zařízení na čištění odpadních plynů styrenem?

1.Přehled výfukových plynů styrenu

Styren (chemický vzorec: C8H8) je organická sloučenina vytvořená nahrazením jednoho atomu vodíku ethylenu benzenem. Styren, také známý jako vinylbenzen, je bezbarvá průhledná olejovitá kapalina, hořlavá, toxická, nerozpustná ve vodě, rozpustná v ethanolu, éteru, vystavená na vzduchu postupné polymeraci a oxidaci. Styren je sekundární hořlavá kapalina s relativní hustotou 0,907, bodem samovznícení 490 stupňů Celsia a bodem varu 146 stupňů Celsia. Vlastnosti styrenu jsou relativně stabilní, průmyslově se používá hlavně při výrobě syntetického kaučuku, iontoměničové pryskyřice, polyetherové pryskyřice, plastifikátoru a plastů a dalších důležitých monomerů.

1.Nebezpečí výfukových plynů styrenu

Styren je dráždivý a omamný pro oči a horní cesty dýchací. Akutní otrava vysokou koncentrací styrenu může silně dráždit oči a sliznice horních cest dýchacích, což má za následek bolesti očí, slzení, rýmu, kýchání, bolest v krku, kašel a další příznaky, následně bolest hlavy, závratě, nevolnost, zvracení a celková únava. Kontaminace očí styrenovou kapalinou může způsobit popáleniny. Chronická otrava styrenem může způsobit neurastenický syndrom, bolesti hlavy, únavu, nevolnost, ztrátu chuti k jídlu, abdominální distenzi, depresi, amnézii, třes prstů a další příznaky. Styren má dráždivý účinek na dýchací cesty a dlouhodobá expozice může způsobit obstrukční plicní změny.

1. Zařízení na úpravu odpadních plynů styrenu

Pro zařízení na úpravu odpadních plynů styrenu existují především zařízení pro adsorpci aktivního uhlí, zařízení na čištění iontů, spalovací zařízení atd.

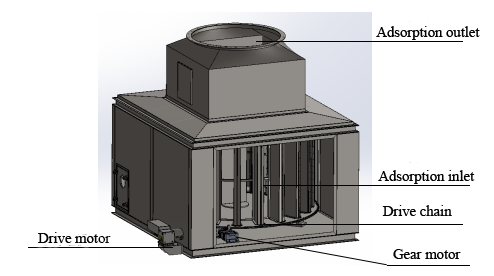

(1) zařízení pro adsorpci aktivního uhlí

Adsorpční zařízení s aktivním uhlím je především použití porézního pevného adsorbentu (aktivní uhlí, silikagel, molekulární síto atd.) k úpravě organického odpadního plynu, takže škodlivé složky mohou být plně adsorbovány silou chemické vazby nebo molekulární gravitace a adsorbovány na povrch adsorbentu tak, aby se dosáhlo účelu čištění organického odpadního plynu. V současné době se adsorpční metoda používá hlavně ve velkém objemu vzduchu, nízké koncentraci (≤ 800 mg/m3), bez pevných částic, bez viskozity, při čištění organických odpadních plynů s nízkou koncentrací při pokojové teplotě.

Rychlost čištění aktivního uhlí je vysoká (adsorpce aktivního uhlí může dosáhnout 65%-70%), praktická, jednoduchá obsluha, nízké investice. Po adsorpčním nasycení je nutné vyměnit nové aktivní uhlí a výměna aktivního uhlí musí být nákladná a nahrazené nasycené aktivní uhlí musí také najít odborníky na zpracování nebezpečného odpadu a provozní náklady jsou vysoké.

Rychlost čištění aktivního uhlí je vysoká (adsorpce aktivního uhlí může dosáhnout 65%-70%), praktická, jednoduchá obsluha, nízké investice. Po adsorpčním nasycení je nutné vyměnit nové aktivní uhlí a výměna aktivního uhlí musí být nákladná a nahrazené nasycené aktivní uhlí musí také najít odborníky na zpracování nebezpečného odpadu a provozní náklady jsou vysoké.

K fyzikální adsorpci dochází především v procesu odstraňování nečistot v kapalné a plynné fázi zeolitu. Porézní struktura zeolitu poskytuje velké množství specifického povrchu, takže je velmi snadné absorbovat a sbírat nečistoty. Díky vzájemné adsorpci molekul může velké množství molekul na stěně pórů zeolitu produkovat silnou gravitační sílu, stejně jako magnetická síla, aby přitahovala nečistoty v médiu k otvoru.

Kromě fyzikální adsorpce dochází na povrchu zeolitu často k chemickým reakcím. Povrch obsahuje malé množství chemické vazby, funkční skupiny ve formě kyslíku a vodíku a tyto povrchy obsahují mleté oxidy nebo komplexy, které mohou chemicky reagovat s adsorbovanými látkami tak, aby se spojily s adsorbovanými látkami a agregovaly se do vnitřku a povrchu zeolitu.

Rozumný a účinný výběr zeolitu může maximalizovat adsorpční kapacitu bubnu a ušetřit spotřebu energie. Ve srovnání s jinými adsorpčními materiály má následující výhody:

Silná adsorpční selektivita:

Jednotná velikost pórů, iontový adsorbent. Může být selektivně adsorbován podle velikosti a polarity molekuly.

Ušetřete desorpční energii:

Hydrofobní molekulové síto s vysokým poměrem Si/Al neadsorbuje molekuly vody ve vzduchu a snižuje tepelné ztráty způsobené odpařováním vody.

Silná adsorpční kapacita:

Adsorpční kapacita je velká, jednostupňová adsorpční účinnost může dosáhnout 90 ~ 98% a adsorpční kapacita je stále silná při vyšších teplotách.

Vysoká teplotní odolnost a nehořlavost:

Má dobrou tepelnou stabilitu, desorpční teplota je 180 ~ 220 ℃ a teplota tepelné odolnosti při použití může dosáhnout 350 ℃. Desorpce je dokončena a rychlost koncentrace VOC je vysoká. Zeolitový modul může odolat maximální teplotě 700 ℃ a může být regenerován offline při vysoké teplotě.

(3)Spalovací zařízení

Spalovací zařízení zcela spálí těkavé organické sloučeniny při vysoké teplotě a dostatečném množství vzduchu k rozkladu na CO2 a H2O. Způsob spalování je vhodný pro všechny druhy organických odpadních plynů a lze jej rozdělit na zařízení přímého spalování, zařízení tepelného spalování (RTO) a zařízení pro katalytické spalování (RCO).

Vysoce koncentrované výfukové plyny s koncentrací emisí vyšší než 5000 mg/m³ jsou obecně upravovány zařízením pro přímé spalování, které spaluje výfukové plyny VOC jako palivo, a teplota spalování je obecně řízena na 1100℃, s vysokou účinností čištění, která může dosáhnout 95 % -99 %.

Tepelné spalovací zařízení(RTO) je vhodný pro zpracování o koncentraci 1000-5000 mg/m³ výfukových plynů, použití tepelného spalovacího zařízení, koncentrace VOC ve výfukových plynech je nízká, nutnost použití jiných paliv nebo spalin, teplota požadovaná tepelné spalovací zařízení je nižší než přímé spalování, asi 540-820 ℃. Účinnost tepelného spalovacího zařízení pro úpravu odpadních plynů VOC je vysoká, ale pokud odpadní plyn VOC obsahuje S, N a další prvky, výfukové plyny vznikající po spalování povedou k sekundárnímu znečištění.

Úprava organických odpadních plynů tepelným spalovacím zařízením nebo katalytickým spalovacím zařízením má relativně vysokou rychlost čištění, ale jeho investiční a provozní náklady jsou extrémně vysoké. Kvůli mnoha a rozptýleným emisním bodům je obtížné dosáhnout centralizovaného sběru. Zápalná zařízení vyžadují více sad a vyžadují velký půdorys. Tepelné spalovací zařízení je vhodnější pro 24hodinový nepřetržitý provoz a vysokou koncentraci a stabilní podmínky výfukových plynů, nevhodné pro podmínky přerušované výrobní linky. Investiční a provozní náklady na katalytické spalování jsou nižší než na tepelné spalování, ale účinnost čištění je také nižší. Katalyzátor ze vzácných kovů však snadno způsobí toxické selhání v důsledku nečistot ve výfukových plynech (jako je sulfid) a náklady na výměnu katalyzátoru jsou velmi vysoké. Zároveň je velmi přísná kontrola podmínek nasávání výfukových plynů, jinak dojde k ucpání katalytické spalovací komory a k bezpečnostním nehodám.

Telefon/Whatsapp/Wechat:+86 15610189448